Inicio / Archivo / Año 4, No 4, septiembre 2021 - agosto 2022 / Paper 05

PROPIEDADES EN TENSIÓN DE UNA ALEACIÓN AA-6061-T6 UNIDA

POR EL PROCESO DE SOLDADURA POR FRICCIÓN

Diego Sánchez-Garcia1*, Jaime Hinojosa-Torres2, Andrés Herrera-Vázquez1 y Víctor Manuel Castaño-Meneses3

UNAM-Facultad de Estudios Superiores Cuautitlán

1Centro de Asimilación Tecnológica,

2Departamento de Ingeniería, Sección Mecánica,

3UNAM-Centro de Física Aplicada y Tecnología Avanzada, Juriquilla Querétaro.

*dgosanchez@comunidad.unam.mx

Resumen

Se unieron placas de aleación AA-6061 con tratamiento térmico T6 por medio de la técnica de soldadura por fricción y agitación (FSW) con el fin de determinar su resistencia mecánica y las transformaciones de fase resultado del uso de esta técnica de unión para esta aleación de uso cotidiano en la industria automotriz y aeroespacial.

Se maquinaron probetas de las placas unidas por la técnica FSW para la realización de ensayos tracción, de acuerdo con la norma ASTM E8. Se midieron parámetros como: Resistencia en tensión, punto de cedencia y elongación a la fractura. Al comparar estos parámetros con la placa sin soldadura (material base), se encontró que hay una reducción del 66, 60 y 33% respectivamente. Esto demuestra que hay una reducción importante de la resistencia mecánica del material debido a la unión soldada. De forma análoga se unieron dos placas de esta misma aleación por medio del proceso GTAW; se extrajeron probetas de la zona de unión para ser ensayadas en tracción, encontrando que hay una mayor reducción de los parámetros evaluados, en comparación con el material base y el material unido el método de soldadura por fricción respectivamente. Por último, se aplicó un análisis cristalográfico empleando la difracción de rayos X sobre muestras circulares de 20 mm de diámetro, extraídas de la placa de material base y de la zona de unión de las placas unidas por FSW. Este análisis reveló la presencia de las fases θ(Al2Cu), Q´(Al3Cu2Mg9Si7), ´´(Mg5Si6), ´(Mg9Si5) y α-Al dentro de la zona de unión. Mientras que en el material base solo se encontró la presencia precipitados ´´ y ´.

Palabras clave: Resistencia en tensión, Resistencia a la cedencia, Transformaciones de fase, Difracción de rayos X, Deformación plástica.

Introducción

Dentro de la manufactura de estructuras a base de aleaciones de aluminio (tratables térmicamente) existen problemas asociados a los procesos de soldadura convencionales, ya que habitualmente dichos procesos promueven la fusión localizada y su posterior enfriamiento, el cual se da de manera rápida. Esto provoca que dentro de la zona de fusión se desarrolle una estructura dendrítica la cual contiene fases metaestables, defectos y materiales extraños como óxidos, los cuales suelen tener un efecto adverso en la resistencia de la estructura. Con el fin de evitar la introducción de óxidos y otros materiales de composición química diferente al material base, la soldadura por fricción-agitación (por sus siglas en ingles FSW) ha sido una técnica considerada como una alternativa.

La aleación comercial AA-6061 es empleada cotidianamente en: estructuras de alto desempeño en donde la resistencia a la corrosión es necesaria, estructuras navales y de camiones, muebles, tuberías, barandales de puentes, tubos para estructuras entre otras muchas aplicaciones (Tan & Said, 2009; Yan et al., 2017).

El amplio uso de esta aleación se debe a las altas propiedades mecánicas adquiridas al ser tratada térmicamente, este efecto benéfico se asocia con la nucleación, el crecimiento y la transformación de las fases secundarias (Edwards et al., 1998; Matsuda et al., 2000). Se ha establecido que la secuencia de transformación de fases debido al tratamiento térmico implementado tiene efecto en las propiedades específicas. Por lo tanto, como etapa subsecuente al conformado y/o mecanizado de las piezas hechas de esta aleación es común que sean sometidas a un tratamiento térmico para poder obtener las mejores propiedades mecánicas.

Mediante uso de la técnica de soldadura por fricción-agitación en una aleación AA-6061-T6 Tao et al. encontraron la presencia de las fases ´ y en la zona de soldadura. Y dependiendo de la rapidez de avance la fase-u o tipo-A también se encontraba presente (Tao et al., 2016). Jalal Fathi et al. llevaron a cabo la soldadura por fricción-agitación sumergida en agua de la misma aleación, encontraron que bajo estas condiciones la resistencia en tensión y la dureza mejoran, caso contrario a la elongación, la cual tiende a disminuir (Fathi et al., 2019).

En este trabajo de investigación, se seleccionaron placas de aleación AA-6061 con tratamiento térmico T6 para ser unidas por medio de la técnica FSW en un sustrato sólido frío con el fin estudiar el cambio en la resistencia debido al efecto de la unión por esta técnica. Se sabe que la buena dureza y la resistencia mecánica de esta aleación se debe a la presencia de la fase precipitada ´´(Mg5Si6) en forma acicular (Edwards et al., 1998; (Andersen et al., 2018), por esta razón es importante evaluar los cambios de fase mediante la difracción de rayos X y asociarlos con las propiedades mecánicas desarrolladas.

Objetivo

Evaluar la resistencia en tensión de placas de aleación de aluminio AA-6061 T6 unidas por la técnica de soldadura por fricción-agitación e investigar las transformaciones de fase producto de este método de unión.

Metodología

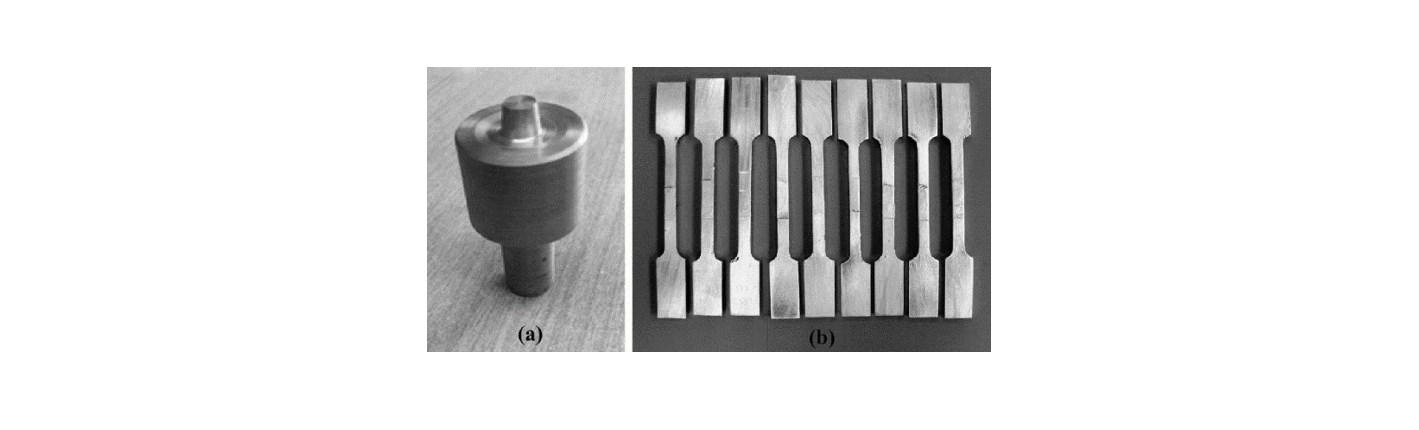

Se cortaron placas rectangulares de 26x10cm y 0.6 cm de espesor de aleación AA-6061 de grado comercial con tratamiento térmico T6. Posteriormente se realizó la unión de las placas por medio de la técnica de soldadura por fricción y agitación por el lado más largo. A partir de las placas unidas, se maquinaron alrededor de 40 probetas de acuerdo con la norma ASTM E8-E8M (Figura 1b). Los ensayos de tracción se realizaron en una máquina universal de ensayos marca PTS modelo FMCC-100 con una capacidad de 100KN, la rapidez de ensayo se fijó a 1mm/min en todos los ensayos.

La herramienta que proporcionó los mejores resultados es la que cuenta con un hombro cóncavo, un diámetro de 24 mm y una punta prolongada de forma cónica a la cual se le denomina espiga (con ángulo de apertura α=7°, Figura1a) la cual fue maquinada en acero H-13. La velocidad óptima de giro de la herramienta fue de 1045 rpm y la rapidez de avance o alimentación se fijó a 18.6 mm/min.

Para el análisis cristalográfico, se extrajeron y se prepararon secciones circulares de 20 mm de diámetro, de las placas originales y de la zona de soldadura por FSW. Se empleó un difractómetro de rayos X (Rigaku Ultima IV) con rayos X filtrados por níquel con una longitud de onda de 1.54 Å.

Figura 1. (a) Herramienta de soldadura por fricción (b) Probetas para ensayo de tracción soldadas con el proceso FSW (Elaboración propia).

Resultados

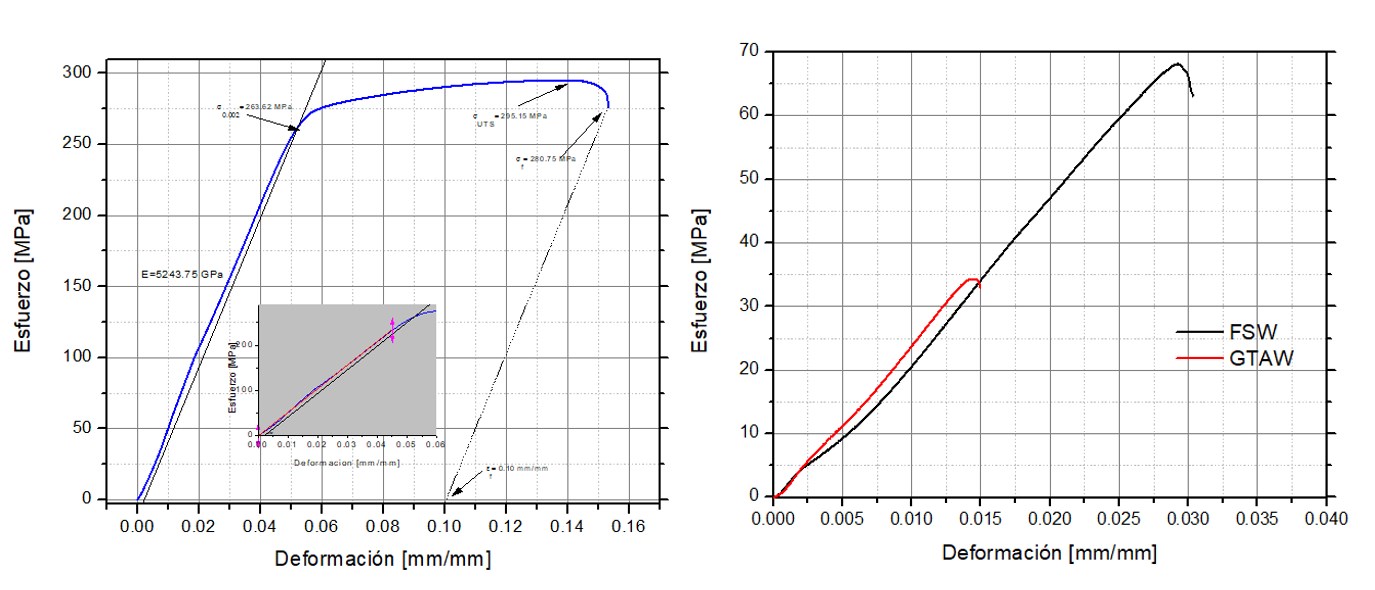

En las Figura 2a y 2b se muestran los diagramas esfuerzo-deformación del material base y de muestras unidas con soldadura convencional (GTAW) y por el método FSW respectivamente.

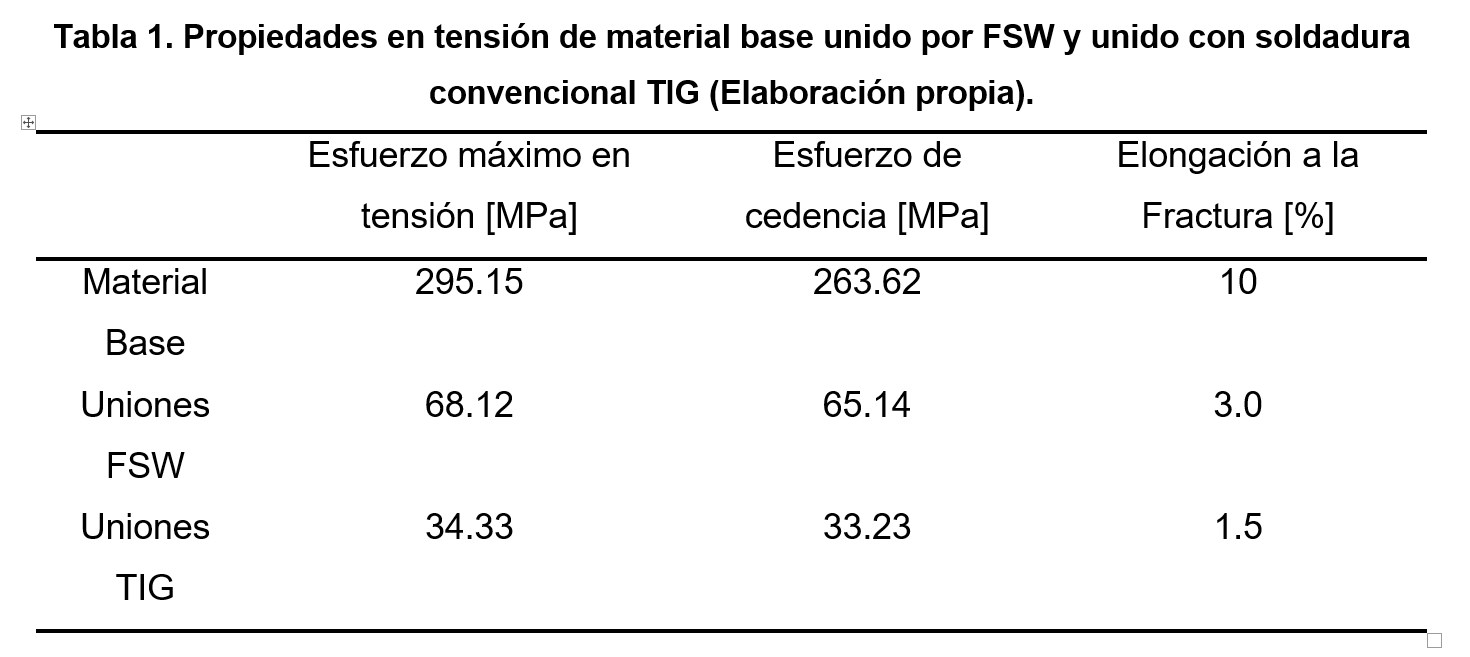

En la Tabla 1 se muestran resumidos los valores promedio correspondientes al esfuerzo máximo en tensión, el esfuerzo o punto de cedencia y la elongación a la fractura de las muestras ensayadas.

Figura 2. (a) Curva esfuerzo-deformación material base 6061-T6. (b)Curva esfuerzo-deformación materiales unidos por medio de FSW y TIG (Elaboración propia).

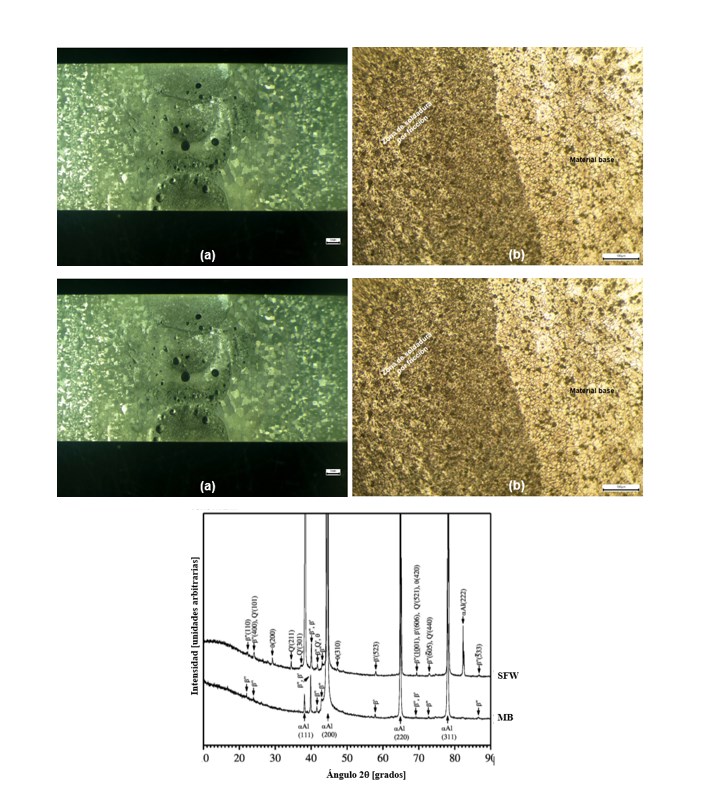

Figura 3. (a) Fotomacrografía de placas de aluminio 6061-T6 unidas por GTAW. (b) fotomicrografía de la zona de soldadura y material base unidos por la técnica FSW. (c) Difractogramas de placas de aleación 6061 T6 donde (FSW) corresponde a la zona de unión por el método FSW y (MB) material base (Elaboración propia).

En los difractogramas mostrados en la Figura 3c se puede destacar las fases presentes en el material base (MB) antes de ser unido. Las fases secundarias “y “ también pueden ser observadas en el mismo. Es necesario enfatizar que estas segundas fases son producto del tratamiento térmico previo (T6) de acuerdo con las especificaciones del material suministrado.

En el difractograma FSW se destaca la aparición de dos nuevas fases, la fase Q´ metaestable y la fase estable θ, cabe mencionar que en este estudio no hay evidencia de las fases “u” o del tipo-A.

Discusión

En lo que respecta a las propiedades mecánicas en tensión, hay una reducción entre los materiales unidos por ambos tipos de soladura y el material base. La resistencia máxima en tensión se redujo un 77% para la unión realizada con la técnica FSW y un 88% para la unión por GTAW. Respectivamente el esfuerzo de cedencia presentó una reducción del 75% y 87% y la elongación a la fractura se redujo 70% y 85%.

En la Figura 3b se pueden observar que existe una diferencia en cuanto a la variedad de tamaños y distribución de partículas de segunda fase dentro de la zona de unión de la muestra unidad por FSW y el material base. En la zona de unión por FSW el tamaño de los precipitados es más homogéneo con una distribución más uniforme en comparación con el material base.

Conclusiones

- Los valores de resistencia en tensión, esfuerzo de cedencia y elongación a la fractura decrecen de manera significativa en comparación con un material libre de uniones.

- El análisis por difracción de rayos X mostró que las fases ´´y ´ y α-Al están presente antes llevar a cabo la unión; las fases θ, Q´, ´´, ´ y α-Al están presentes dentro de la zona de unión.

- Bajo las condiciones mencionadas, el proceso de soldadura promueve la transformación de fases y promueve la formación de una estructura inestable a lo largo de la línea de soldadura.

Referencias

- Andersen, S., Marioara, C., Friis, J., Wenner, S. (2018). Precipitates in aluminium alloys. Advances in physics, X(3): 790-814.

- Edwards, G.A., Dunlop, G.L., Stiller, K., Couper, M.J. (1998). The precipitation sequence in Al-Mg-Si alloys. Acta Materalia, 46(11): 893-904.

- Fathi, J., Ebrahimzadeh, P., Farasati, R., Teimour, R. (2019). Friction stir welding of aluminum 6061-T6 in presence of watercooling: Analyzing mechanical properties and residual stress distribution. International Journal of Lightweight Materials and Manufacture, 2: 107-115.

https://doi.org/10.1016/j.ijlmm.2019.04.007 - Matsuda, K., Sakaguchi, Y., Miyata, Y., Uetani, Y., Sato, T., Kamio, A., Ikeno, S. (2000). Precipitation sequence of various kinds of metastable phases in Al-1.0mass%Mg2Si-0.4mass% Si alloy. Journal of Materials Science, 35: 179-189.

- Tan, C., Said, M. (2009). Effect of Hardness Test on Precipitation Hardening Aluminium Alloy 6061-T6”. Chiang Mai Journal Science, 36: 276-286.

- Tao, W., Yong, Z, Matsuda, K. (2016). Precipitation in the Nugget Zone of AA6061-T6 by Friction Stir Welding. Chiang Mai Journal Science, 43: 409-419.

- Yan, L., Zhang, Y., Xiong, B., Li, X., Liu, H. (2017). Mechanical properties, microstructure and surface quality of Al-1.2Mg-0.6Si-0.2Cu alloy after solution heat treatment. Rare Metals, 36: 550-555.

Cuarto Congreso Nacional de Tecnología 24, 25 y 26 de noviembre de 2021,

celebrado en formato virtual

D. R. © UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO.

Excepto donde se indique lo contrario esta obra está bajo una licencia Creative Commons Atribución No comercial, No derivada, 4.0 Internacional (CC BY NC ND 4.0 INTERNACIONAL).

https://creativecommons.org/licenses/by-nc-nd/4.0/deed.es

ENTIDAD EDITORA

Facultad de Estudios Superiores Cuautitlán.

Av. Universidad 3000, Universidad Nacional Autónoma de México, C.U., Delegación Coyoacán, C.P. 04510, Ciudad de México.

FORMA SUGERIDA DE CITAR:

Sánchez-Garcia, D., Hinojosa-Torres, J., Herrera-Vázquez, A., y Castaño-Meneses, V. M. (2021). Propiedades en tensión de una aleación AA-6061-T6 unida por el proceso de soldadura por fricción. MEMORIAS DEL CONGRESO NACIONAL DE TECNOLOGÍA (CONATEC), Año 4, No. 4, septiembre 2021 - agosto 2022. Facultad de Estudios Superiores Cuautitlán. UNAM.

https://tecnicosacademicos.cuautitlan.unam.mx/CongresoTA/memorias2021/mem2021_paper5.html