Inicio / Archivo / Año 6, No 6, septiembre 2023 - agosto 2024 / Paper 11

REHABILITACIÓN Y CONTROL DE BANDA FLEXIBLE DE

MANUFACTURA CON PROGRAMACIÓN POR PLC

Raúl Dalí Cruz-Morales*, Víctor Hugo Morales-Méndez,

Gonzalo Hedain López-Mera, Diego Sánchez-García, David Tinoco-Varela

Departamento de Ingeniería. Facultad de Estudios Superiores Cuautitlán - UNAM.

*rdcruz@comunidad.unam.mx

Resumen

El presente trabajo muestra la rehabilitación y reconfiguración de la banda de transporte para sistemas de manufactura flexible ubicada en el Laboratorio de Ingeniería Mecánica Eléctrica 3 (LIME 3), esta banda fue habilitada nuevamente, se realizó un levantamiento de campo para ubicar y conocer cuáles eran las señales de entrada y salida del PLC que controlan a toda la banda, señales de entrada como botones y sensores inductivos que dan movimiento a las bandas, los topes y elevadores neumáticos que realizan las maniobras. Después de realizar el levantamiento de campo, y tener la ubicación de cada señal de entrada y salida, se comenzó a realizar pruebas sobre el uso de cada elemento que compone a la banda, es decir, se comenzó a programar cosas sencillas para ver cómo trabajan los motores de las bandas principales, las electroválvulas de elevación de cada banda para los pallets y las electroválvulas de cada tope, así como las ubicaciones ya establecidas de las bandas y de los sensores. Ya colocados de manera correcta los dispositivos que componen el sistema de banda, se comenzó a programar, haciendo uso de todos los elementos que componen a este sistema. En primera instancia se programó para que se accionaran una a una las bandas, hasta que un sensor detectara presencia del pallet, de ahí se configuró para que un sensor al final de la banda activada dejara pasar el pallet por la siguiente banda y que el siguiente pallet el mismo sensor la enviara en una dirección diferente a la banda. De manera similar, se programaron cada una de las bandas identificando los sensores de entrada y salida para saber qué salidas tenían en relación con el PLC y poder realizar las configuraciones necesarias en la programación de este. Toda la reconfiguración y reprogramación se realizó con ayuda de estudiantes de la carrera de Ingeniería Mecánica Eléctrica, y de servicio social.

Palabras clave:Control, PLC, automatización, banda transportadora, sistemas flexibles de manufactura.

Introducción

La modernización en los procesos de producción se ha dado de manera muy rápida, la necesidad de automatizar los procesos es cada vez más grande. En décadas atrás, los procesos industriales eran realizados por maquinaria que se accionaba y se monitorizaba manualmente por un operario, el operario tenía que estar al tanto de factores para que la máquina realizara su trabajo de manera eficiente, por lo que, en una línea de producción compleja, se tenía que aumentar el número de personal de monitoreo, lo que tenía como efecto inmediato más errores y más costos para una línea de producción, esto porque se dependía de la eficiencia de cada operario.

Los procesos industriales se volvieron más complejos, la demanda y la exigencia aumentaba, por lo que se hizo necesaria la automatización, para disminuir los costos y los tiempos, aumentado el número de producción. Al principio se fueron implementando sistemas automatizados con dispositivos como relés y temporizadores, donde sus acciones eran muy específicas y limitadas, por lo cual, para poder automatizar una línea de producción, se tenía que realizar una gran inversión; más para aquellos procesos donde se tenían que realizar muchas acciones, siendo muy compleja la lógica que se tenía que seguir para que funcionaran de manera óptima, siendo muy susceptibles a fallas.

La necesidad actual es mejorar la automatización de los procesos industriales, principalmente aquellos procesos que son más complejos, donde su número de acciones o especificaciones a seguir son más extensos, por lo cual, surge el uso de los controladores lógicos programables.

Los controladores lógicos programables (PLC´s) consisten básicamente en una CPU (unidad central de procesos), áreas de memoria y circuitos integrados para gestionar los datos de entradas y salidas, el tener este dispositivo es como si contáramos con cientos de relés, de temporizadores, contadores y dispositivos de almacenamiento. Actualmente, la importancia del uso de los PLC recae en que ofrece posibilidades infinitas de uso, este dispositivo nos ofrece un control parcial o total de una línea, control que no obteníamos con el uso de cientos de relés, temporizadores e interruptores.

Las ventajas del uso de los PLC son extensas, estos dispositivos nos brindan primero la posibilidad de controlar más de una máquina a la vez, dándole más dinamismo a los procesos, contribuyendo con ahorro de tiempo, dispositivos y mano de obra en los procesos y con mayor calidad en los mismos. Este dispositivo puede realizar el trabajo de cientos de dispositivos, lo cual, genera un ahorro en la infraestructura y en el reemplazo de estos, siendo más bajo el costo de adquisición y de mantenimiento, además que se pueden hacer miles de configuraciones con mayor facilidad.

El PLC en la industria es un dispositivo elemental para la automatización de procesos, por lo que, es de suma importancia desarrollar habilidades y conocimientos en automatización y electrónica, circuitos lógicos, hardware y software del PLC, así como las normas y estándares sobre el control eléctrico.

En este artículo se enmarca la relevancia que tiene el rehabilitar la banda transportadora del Laboratorio de Ingeniería Mecánica Eléctrica (LIME) 3 de Facultad de Estudios Superiores Cuautitlán de la UNAM, esta banda es una representación de una línea de producción, ya que contiene los elementos principales de una línea de producción real, la banda ayudará a los alumnos a fortalecer y adquirir todas aquellas habilidades necesarias para hacer la programación de una línea de producción, a través de un controlador lógico programable, manteniendo a la vanguardia al alumnado.

Objetivo

Rehabilitar y mejorar el equipo existente para fortalecer la enseñan teórico-práctica de las diferentes materias de la ingeniería de la facultad, motivando al alumnado a formar parte de proyectos.

Desarrollo del tema

La rehabilitación del sistema de bandas es tiene como fin ponerlas nuevamente en marcha para que los alumnos de ingeniería puedan aplicar los conocimientos adquiridos, tomándola como una de las herramientas didácticas más importantes con las que cuenta la facultad.

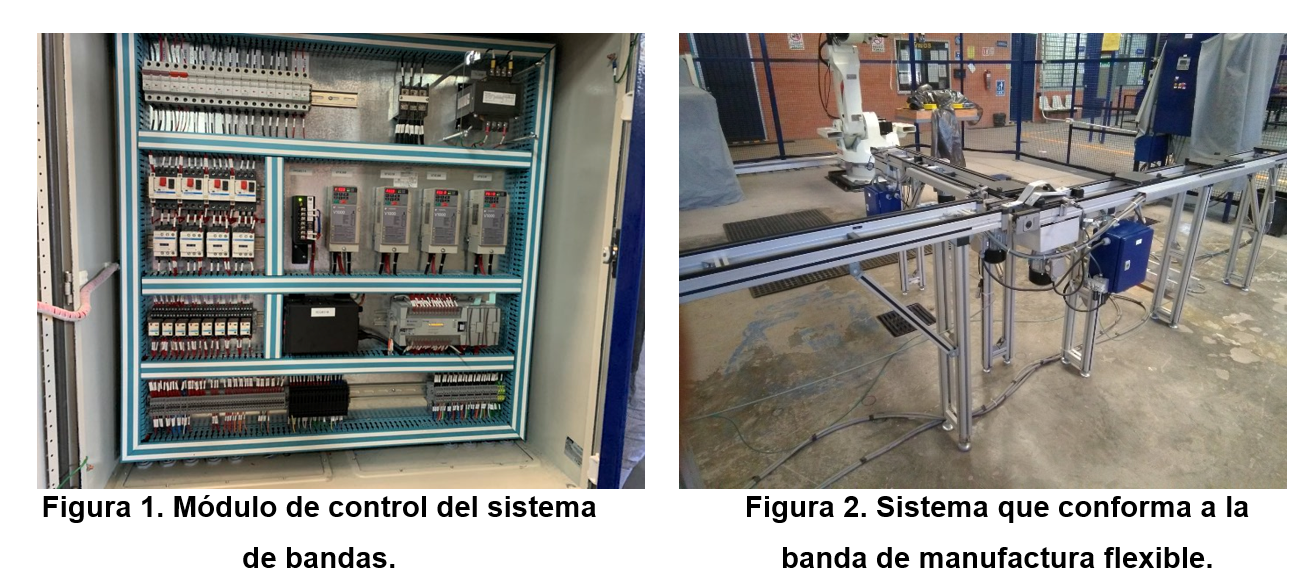

Para poder rehabilitar un sistema, se tiene que ver las fallas con las que cuenta, pero antes de accionar el sistema de las bandas y ver en funcionamiento su configuración, se deben de analizar un poco los dispositivos que son parte del sistema de bandas y tener una idea de cómo iba a funcionar en conjunto. Primero, se debe identificar qué dispositivos formaban parte del tablero de control, el tablero contiene dispositivos de protección como guardamotores y disyuntores, equipos para variar la frecuencia y equipos de accionamiento, como lo son los relés y contactores, y el PLC que es el encargado de ejecutar los accionamientos en el sistema de bandas. Dentro del sistema de bandas contamos con diversos dispositivos de accionamiento como motores, electroválvulas, y lámparas de señalización. Antes de accionar el sistema es necesario determinar el estado en el que se encontraban los equipos, ver si todos los dispositivos estaban bien conectados, por si algún cable o manguera de aire estaba fuera de su lugar, y que, al accionar el sistema, no se dañara algún equipo.

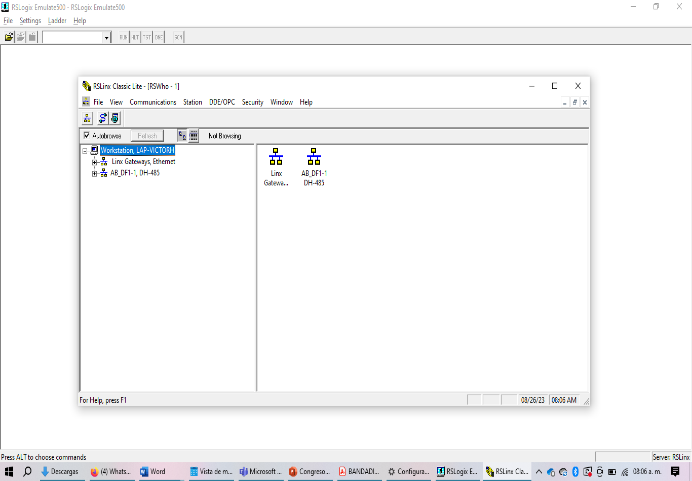

Tomando las precauciones necesarias, se encendió el tablero para observar si todos los dispositivos del tablero, principalmente el PLC, funcionaban correctamente, se procedió a realizar el protocolo de conexión entre el PLC y la computadora con ayuda del software del fabricante del PLC para determinar si el PLC contaba con un programa dentro de su memoria (Ramírez, 2001). Dentro del software nos señaló la existencia de un programa el cual se procedió a descargar, el contenido de este programa es un apoyo para entender cuál era el uso y la configuración de los dispositivos en las posiciones en las que se encontraron.

Figura 3. Protocolo de comunicación entre el PLC y la computadora

Varios de los equipos del sistema de bandas se encontraban con etiquetas que determinaban el número de entrada o salida a la que estaban conectados en el PLC, el saber qué número de entrada o salida es de suma importancia, ya que en la programación, al momento de darle la instrucción de ejecutar una acción a un dispositivo, se le asigna con este número, pero no todos estaban etiquetados, por lo que el estudiar el programa y entenderlo con base en el posicionamiento de cada elemento nos ayudó a determinar los números faltantes y ver qué elementos ya no estaban funcionando conforme a la configuración que se tenía y determinar qué dispositivos se iban a reposicionar o reconfigurar.

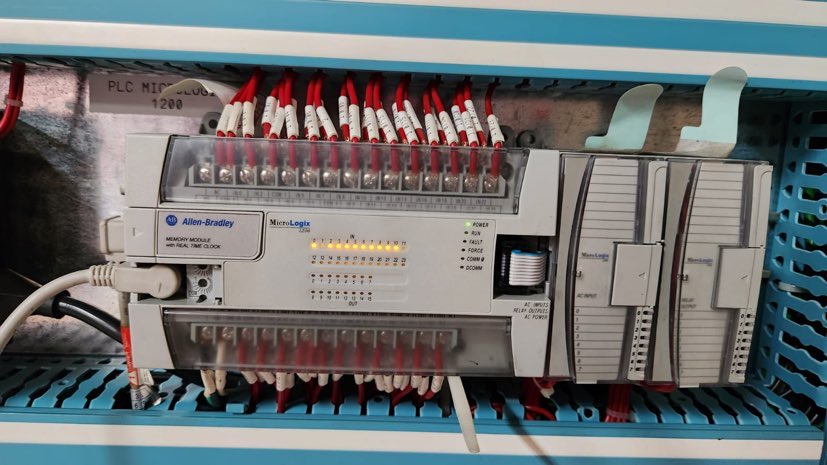

Figura 4. PLC que controla el sistema de bandas.

Al identificar varias de las entradas y salidas, y analizando el programa y las etiquetas que se tenían, se entendió la función del programa que estaba ya cargado, accionando la banda, se comprobó la ubicación de las salidas y de las entradas y ver cuáles no encendían (Monzó, 2013), después de hacer el estudio del programa se determinó que estaban mal programados.

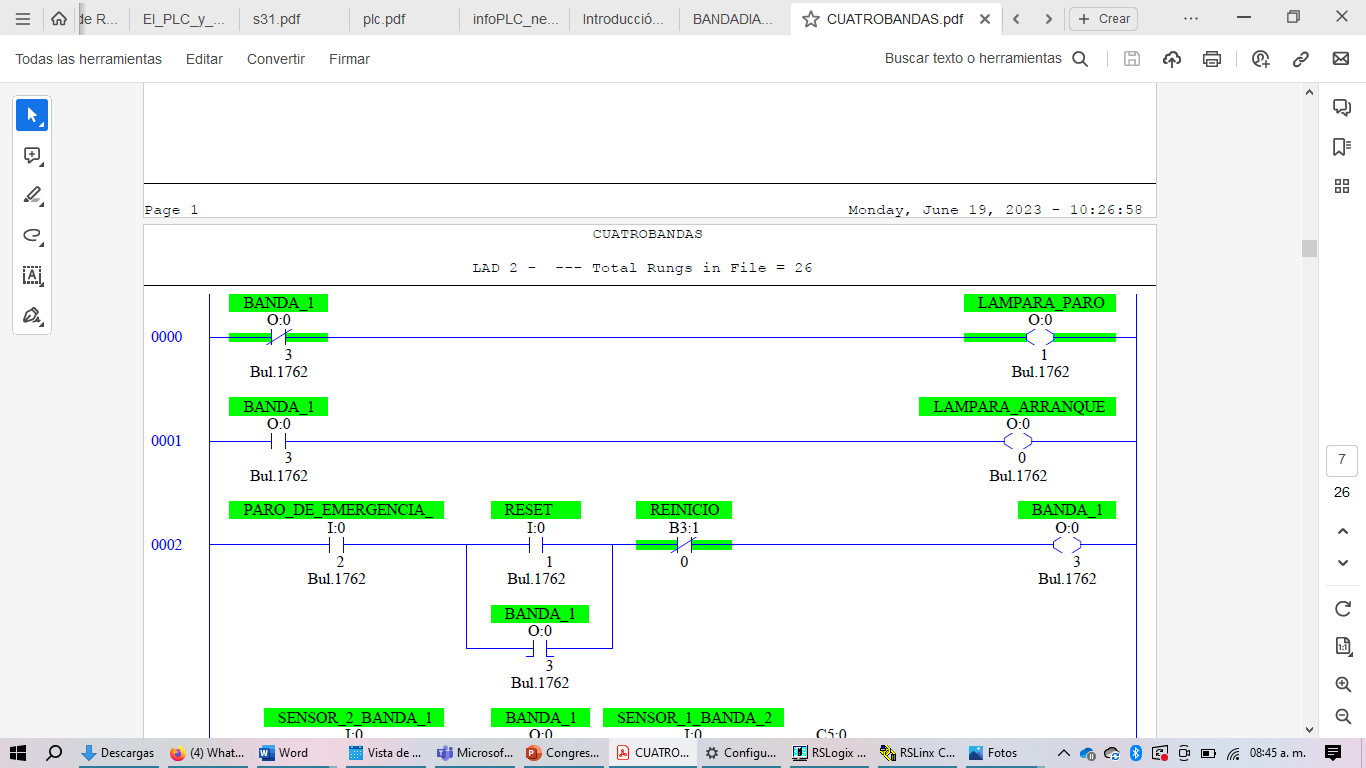

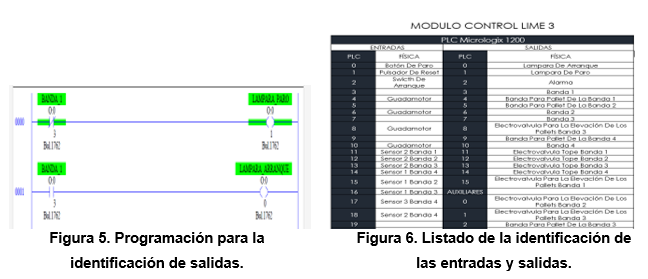

Figura 5. Programación para la identificación de salidas.

Se empezaron a realizar cambios en la programación y configuración de los dispositivos, realizando programaciones para la identificación de las entradas y salidas faltantes, en estas se colocaba una línea de programación con una entrada o salida ya conocida para conocer una faltante, por ejemplo, se sabía que la entrada 1 era un sensor, pero no se sabía qué dispositivo estaba conectado a la salida 10, por lo que hicimos una programación para que el sensor activara únicamente la salida 10 y así poder ver que se accionaba en el sistema de las bandas, de esta manera se encontraron las salidas restantes, determinando que todos los dispositivos del sistema de bandas funcionaban.

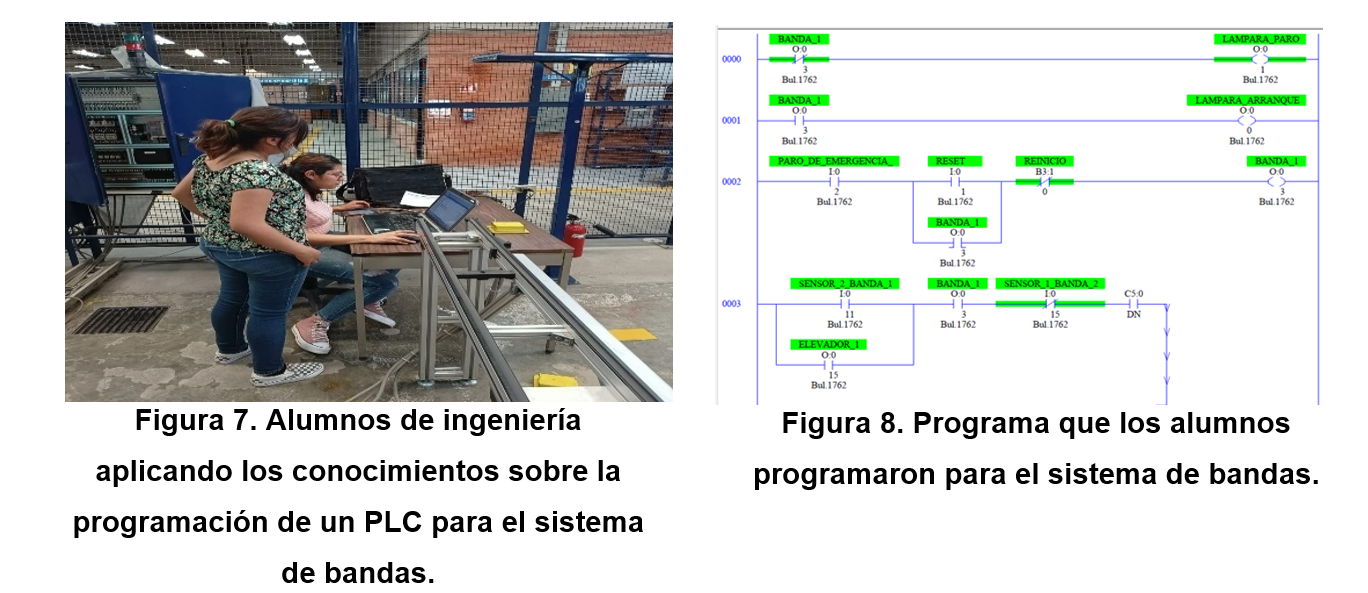

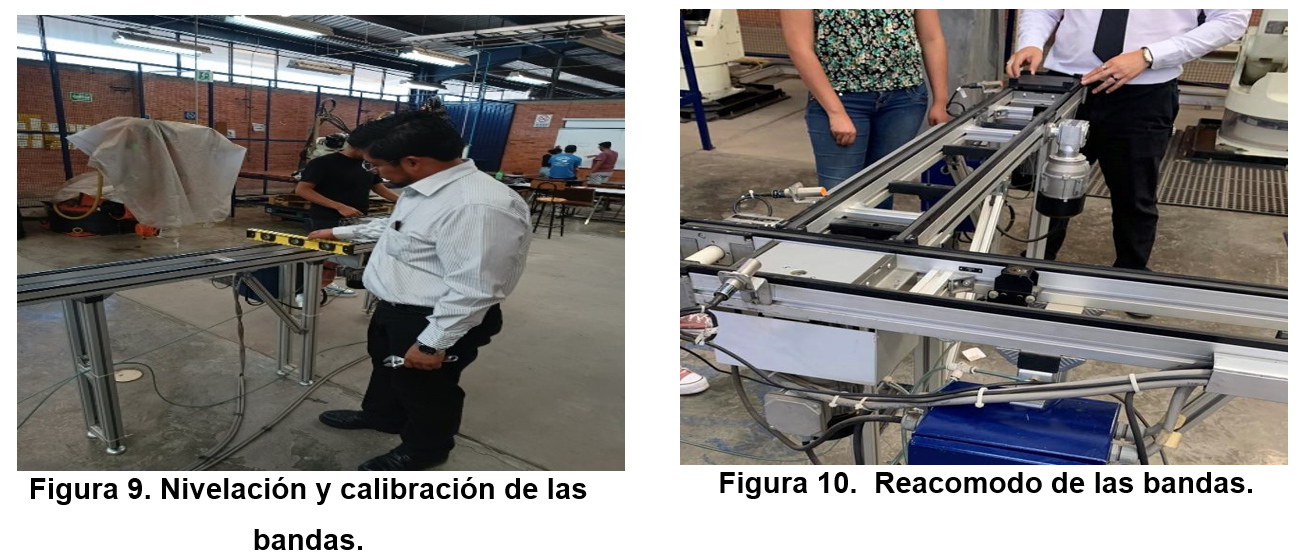

Cada una de las acciones se realizó en conjunto con los alumnos de ingeniería para que recordaran y reforzaran sus conocimientos sobre el uso y la configuración de los dispositivos de control electromecánico y, programación en diagrama de escalera, haciendo énfasis en las peculiaridades que el software del fabricante del PLC, al realizar la conexión entre computadora y PLC y a la hora de hacer uso de los elementos de programación, por ejemplo, el conocer la nomenclatura que se debe de seguir para determinar las acciones que se le daban a una salida y para dictaminar qué entrada debía de dar la señal inicial, así como la forma qué se debían asociar las acciones que cada temporizador y contador debían de ejecutar

Con un conocimiento más amplio sobre la programación e identificadas las entradas y salidas del sistema de la banda, se empezó a planear la posición de las bandas, posicionarlas de tal forma que se utilicen las herramientas que el software de programación nos brinda, sin necesidad de modificar la posición de los sensores o de las bandas.

En la planeación del posicionamiento del sistema de bandas, se tenían que reposicionar y reajustar los sensores, este reajuste fue sobre qué punto a lo largo de la banda se debía de colocar y a que distancia debía estar para que detectara los pallets, otra de las cosas que se hicieron fue la nivelación de las 4 bandas en conjunto para que al momento de que el pallet pasara entre las bandas estas no se detuvieran.

El reajuste de los dispositivos se realizó a la par que se impartía un curso de PLC, la planeación fue enseñar los elementos de programación para que en la ejecución se observara si se tenía que hacer un reajuste, de esta forma se impartió el curso mientras se rehabilitaba el sistema de las bandas, en el curso se enseñó cómo se asignan los nombres a cada elemento para que el PLC active la salida con la entrada asignada, así como el enclavamiento de una acción, el uso de temporizadores, contadores, etc.

De esta forma se fue rehabilitando e impartiendo el curso, de manera que mientras los alumnos aumentaban la complejidad de la programación, también aumentaba el número de dispositivos que se usaban del sistema de bandas, lo cual permitía hacer ajustes cada vez más precisos, llegando al punto en el que se utilizó por completo todo el sistema, dando como resultado la rehabilitación completa del sistema de bandas y en los alumnos un gran aprendizaje sobre la programación de un PLC para la automatización de una línea de producción real a escala (Pérez, 2010).

El que los alumnos puedan utilizar este sistema de bandas representa una gran motivación, ya que aquí podrán emplear los conocimientos teóricos-prácticos en las materias de ingeniería que se imparten en la facultad. El poder usar este sistema de bandas, les dará a los alumnos una idea mucho más cercana de todo lo que conlleva automatizar una línea de producción en la industria (Tenorio, 2021).

Conclusión

La rehabilitación de la banda transportadora representa un desarrollo en las habilidades que los estudiantes pueden adquirir, ya que podrán reafirmar los conocimientos teóricos-prácticos de las materias impartidas en el plan de estudios de la facultad, esta rehabilitación es una ventana de oportunidad para mejorar las prácticas que se realizaban, ya que ahora se cuenta con un material didáctico más complejo con la posibilidad de generar un trabajo futuro. Este artículo motivará al alumno a formar parte de este tipo de proyectos, donde implementen sus ideas para la mejora del equipo didáctico, dando como resultado la adquisición de nuevas habilidades y conocimientos sobre el proceso, y de equipo más actualizado, contribuyendo en la formación de los futuros ingenieros.

Agradecimientos

Trabajo realizado con el apoyo del Programa UNAM-DGAPA-PAPIME PE103023, PE103223 y PAPIIT IA 102323.

Referencias

Monzó, S. R. (2013). Automatismos Industriales. Conceptos y procedimientos. Nau libres.

Pérez, R. J. (2010). Automatización industrial (Primera edición). Universitat Jaume 1.

Ramírez, C. C. (2001). Controladores lógicos programables. Universidad de Chile, Facultad de ciencias.

Tenorio, V. M. (2021). Breve Ensayo Sobre el PLC y su Importancia en la Industria. Universidad Tecnológica Israel.

Sexto Congreso Nacional de Tecnología 18, 19 y 20 de octubre de 2023,

celebrado en formato virtual

D. R. © UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO.

Excepto donde se indique lo contrario esta obra está bajo una licencia Creative Commons Atribución No comercial, No derivada, 4.0 Internacional (CC BY NC ND 4.0 INTERNACIONAL).

https://creativecommons.org/licenses/by-nc-nd/4.0/deed.es

ENTIDAD EDITORA

Facultad de Estudios Superiores Cuautitlán.

Av. Universidad 3000, Universidad Nacional Autónoma de México, C.U., Delegación Coyoacán, C.P. 04510, Ciudad de México.

FORMA SUGERIDA DE CITAR:

Cruz-Morales, R. D., Morales-Méndez, V. H., López-Mera, G. H., Sánchez-García, D., y Tinoco-Varela, D. (2023). Rehabilitación y control de banda flexible de manufactura con programación por PLC. MEMORIAS DEL CONGRESO NACIONAL DE TECNOLOGÍA (CONATEC), Año 6, No. 6, septiembre 2023 - agosto 2024. Facultad de Estudios Superiores Cuautitlán. UNAM. https://tecnicosacademicos.cuautitlan.unam.mx/CongresoTA/memorias2023/Mem2023_Paper11-E.html