Inicio / Archivo / Año 7, No 7, septiembre 2024 - agosto 2025 / Paper 14

SECADO DE RODAJAS DE CALABAZA (Cucurbita pepoL.),

EN DIFERENTES EQUIPOS

Donovan Misael Arévalo-Alcalá1, Julieta González-Sánchez1 y María Elena Vargas-Ugalde1*

Facultad de Estudios Superiores Cuautitlán, Universidad Nacional Autónoma de México

*mevargasu@gmail.com

Resumen

Se estudió el efecto del pretratamiento (sin escaldado, con escaldado natural y con escaldado con bicarbonato de sodio al 3%) y espesor (3, 4 y 5 mm) en rodajas de calabaza italiana utilizando tres tipos de secadores (charolas convectivo, transversal y microondas). En los secadores de charolas y transversal las calabazas se secaron 2 horas a 70 °C y una velocidad de aire de 0.57 m/s y 0.22 m/s respectivamente. En el horno de microondas se secaron 22 min a 400W. Las muestras escaldadas mostraron mayor velocidad de secado utilizando el horno de microondas y secador transversal. El tiempo de secado con escaldado disminuyó hasta un 45% en microondas y de 30% en el secador transversal, en ambos equipos el secado trascurrió en periodo decreciente, sin embargo, el secador transversal tuvo una humedad final más alta comparado con el secador de flujo paralelo. Las muestras con pretratamiento y espesor de 3 mm mostraron menor diferencia de color y mayor coeficiente de difusión. En horno de microondas el tiempo de secado fue muy corto, hubo mayor daño estructural y un secado heterogéneo. La humedad final fue mayor en comparación con los otros equipos.

Palabras clave:Deshidratación, horno de microondas, escaldado, eficiencia térmica.

Introducción

La calabaza italiana (Cucurbita pepo L.) es un producto de alto consumo, bajo costo, fácil procesamiento y almacenamiento. Su composición química está conformada por agua 96.5%, proteínas 0.6%, grasas 0.2%, carbohidratos 2.2% y fibra 0.05% (Moreiras et al., 2013). Dado que el contenido de humedad es alto, es susceptible de una rápida degradación y pérdida de calidad. El secado por convección convencional es uno de los métodos de conservación más comunes, ayuda a prolongar la vida útil del producto, conserva sus nutrimentos y características organolépticas, facilita su manejo y transporte. Algunas propiedades físicas importantes de los productos se modifican mediante esta técnica de secado, como la pérdida de color, el cambio de textura, los cambios químicos que afectan al sabor los nutrimentos y la contracción (Orsat et al., 2006). El procesamiento por microondas es una tecnología alternativa que ha sido utilizada con éxito en diferentes aplicaciones en la industria química y más recientemente en diversos procesos unitarios en la industria alimentaria, como la descongelación, el secado, la cocción, el escaldado, el horneado, entre otras (Contreras et al., 2017). El secado por microondas utiliza energía eléctrica en el intervalo de frecuencia de 300 MHz a 300 GHz, siendo 2450 MHz la frecuencia más utilizada; presenta numerosas ventajas como un calentamiento volumétrico rápido, mayor velocidad de secado, tiempos cortos de secado, mejora de la calidad del producto, requiere un consumo de energía reducido y los costos operativos son bajos, sin embargo, presenta limitaciones como costos iniciales elevados en secadores industriales, pérdida parcial del aroma y cambios sensoriales negativos, la textura del producto puede verse afectada, se requiere de un tamaño y una forma de muestra específicos para un secado eficaz (Orsat et al., 2006). La principal causa de aplicación de microondas en el secado es la aceleración de los procesos, que (sin el uso de microondas) están limitados en los secadores convencionales por su baja conductividad térmica, especialmente en productos con bajo contenido de humedad. La combinación de tecnologías puede evitar los daños sensoriales y nutrimentales causados por tiempos de secado prolongados y altas temperaturas (Saheen et al., 2012).

Objetivo

El objetivo de este trabajo fue calcular la diferencia de color  y tamaño del producto, los coeficientes de transferencia de masa y difusión, y el gasto energético del proceso, a través de colorimetría, determinación del porcentaje de reducción de tamaño, curvas de secado y balances de materia y energía para evaluar el efecto del pretratamiento y el espesor de rodajas de calabaza italiana en el secado en tres diferentes equipos (secador de charolas convectivo, secador de flujo transversal y horno de microondas) y encontrar las mejores condiciones de proceso.

y tamaño del producto, los coeficientes de transferencia de masa y difusión, y el gasto energético del proceso, a través de colorimetría, determinación del porcentaje de reducción de tamaño, curvas de secado y balances de materia y energía para evaluar el efecto del pretratamiento y el espesor de rodajas de calabaza italiana en el secado en tres diferentes equipos (secador de charolas convectivo, secador de flujo transversal y horno de microondas) y encontrar las mejores condiciones de proceso.

Materiales y métodos

Se utilizaron calabazas italianas (Cucurbita pepo L.), adquiridas en el mercado de Santa María de Guadalupe las Torres, Cuautitlán Izcalli, bicarbonato de sodio (NaHCO3), (Droguería Cosmopolita, S.A. de C.V.), y agua purificada de marca comercial. Las calabazas fueron lavadas con agua corriente eliminando cualquier residuo que tuviera adherido, se secaron y fueron cortadas en rodajas con espesores de 3, 4 y 5 mm, se utilizó una rebanadora (Torrey, RB-250) para obtener un espesor más homogéneo. Se realizó el pretratamiento por inmersión: escaldado natural, escaldado con una solución de NaHCO3 al 3%, ambos pretratamientos a 85 °C durante 5 minutos además de las muestras control (sin escaldado). Las muestras con escaldado se dejaron escurrir durante 5 min. Los diámetros y espesores fueron medidos con un vernier digital (Extech Instruments HD500).

Humedad

Para obtener la humedad inicial y final se empleó un analizador de humedad (OHAUS, MB27) de acuerdo con la norma NMX-F-428-1982 (SECOFI-DGN, 1982); para conocer la pérdida de peso durante el secado se empleó una balanza digítal (OHAUS, TROOPER COUTN; PRECISA).

Curvas de secado y coeficiente de difusión

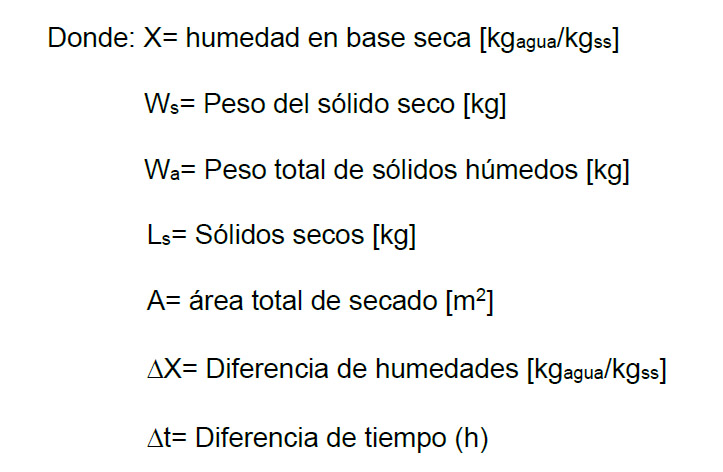

Las curvas de secado se obtuvieron mediante la determinación de la humedad en base seca empleando las siguientes ecuaciones.

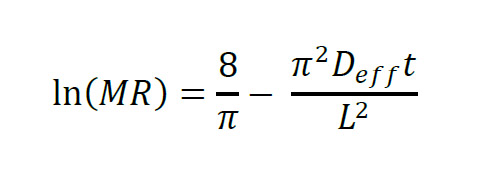

Coeficiente de difusión efectiva (Deff)

El coeficiente de difusión efectiva describe las características de secado de alimentos en función a la temperatura y contenido de humedad, se consideraron láminas infinitas y se aplicó la segunda ley de Fick. Al representar gráficamente los valores en una escala logarítmica se obtiene el coeficiente de difusión aplicando la ecuación lineal (Senadeera et al., 2003).

Donde: MR = relación de humedades

Deff = Coeficiente de difusión efectiva [m2/s)

L = espesor de la placa infinita (m)

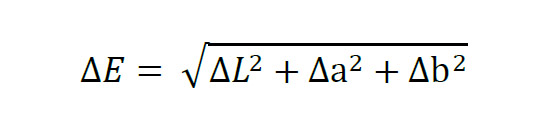

Color

Para la medición del color, se empleó un colorímetro (Konica Minolta, CR300), la diferencia entre dos muestras de color  se obtuvo a través de los valores de L, a, b del sistema CIE (Mathias y Ah-Hen, 2014).

se obtuvo a través de los valores de L, a, b del sistema CIE (Mathias y Ah-Hen, 2014).

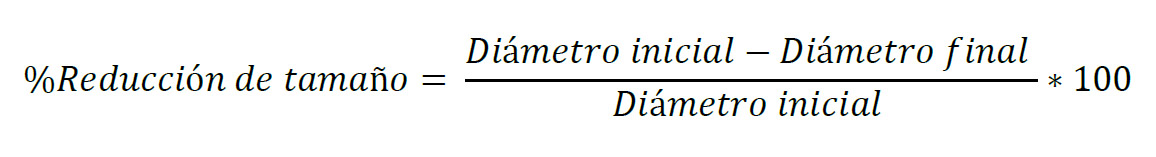

Reducción de tamaño

El porcentaje de reducción de tamaño se calculó midiendo las dimensiones iniciales y finales del secado y durante el proceso, se controló que las rodajas siempre fueran las mismas.

Gasto energético

El gasto energético en el secador con flujo transversal y horno de microondas se obtuvo midiendo la potencia en función del tiempo, pues ambos secadores emplean energía eléctrica para su calentamiento.

𝐺𝑎𝑠𝑡𝑜 𝑒𝑛𝑒𝑟𝑔é𝑡𝑖𝑐𝑜=𝑝𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 [𝑘𝑊]∗𝑡𝑖𝑒𝑚𝑝𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑠𝑒𝑐𝑎𝑑𝑜 (ℎ)

En el secador de charolas (flujo paralelo), se aplicó un balance de energía:

𝑄𝑠+𝑆𝑆(ℎ1−ℎ2)= 𝐺𝑠(𝐻1−𝐻2)+𝑄𝑝

Donde: Qs = Calor suministrado [kJ/h]

Donde: Qs = Calor suministrado [kJ/h]

SS = kg de sólidos secos [kg de sólidos secos/h]

h1, h2 = Entalpía del alimento a la entrada y salida, respectivamente [kJ]

Gs = Flujo de aire seco [kg de aire seco/h]

H1, H2 = Entalpía del aire a la entrada y salida respectivamente [kJ/kg]

Qp = Calor perdido [kJ/kg]

Resultados

Humedad

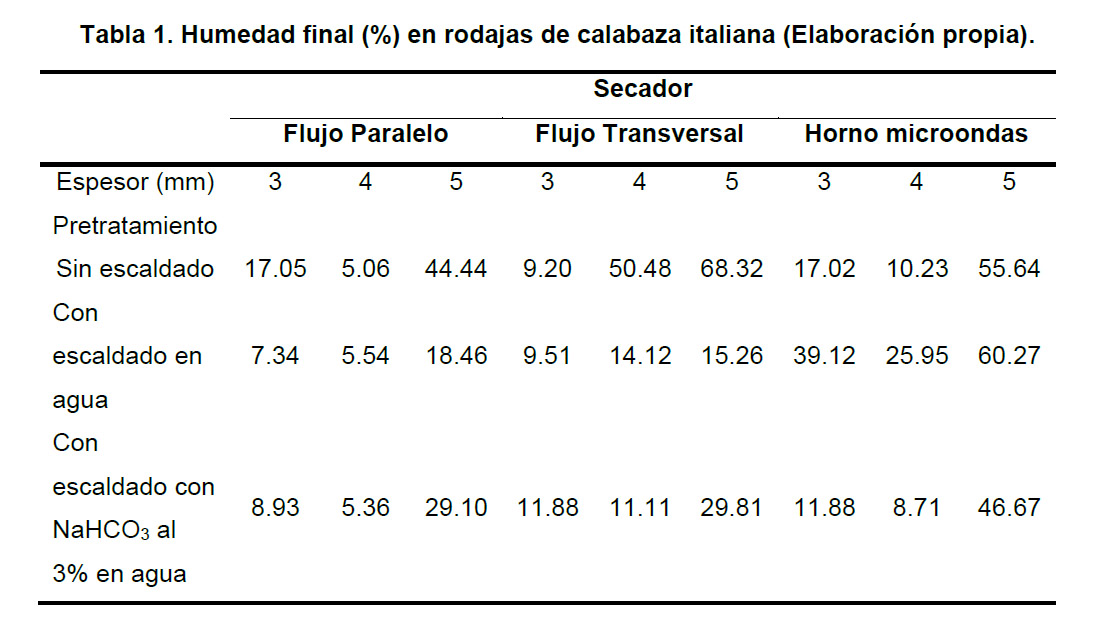

La humedad inicial de las rodajas de calabaza italiana sin tratamiento fue en promedio de 87.25%, para escaldado natural y escaldado con NaHCO3 fue de 91.6%. En la Tabla 1 se observa que el porcentaje de humedad final en las muestras de 4 mm de espesor con pretratamiento fue menor en todos los secadores, mientras que en el horno de microondas las humedades finales fueron las más altas.

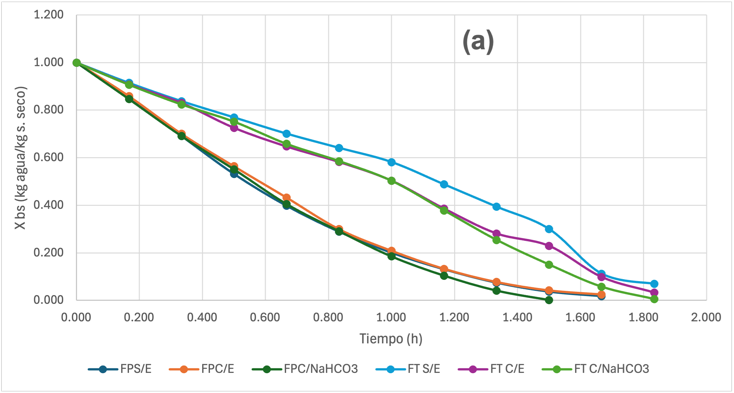

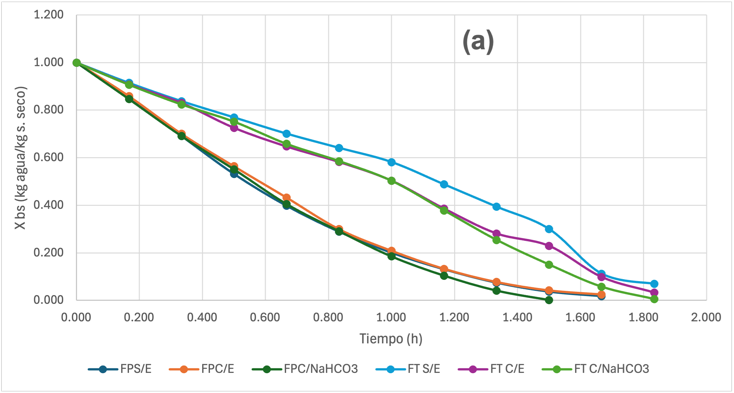

Curvas de secado

En la Figura 1, se observa que la rapidez del secado de las rodajas de 4 mm de calabaza italiana fue mayor con el secado con flujo paralelo que con el transversal. Se puede observar en la Figura 1a que el equipo influyó significativamente en el secado, mientras que el pretratamiento no mostró diferencia significativa. En la Figura 1b, se observa que el secado fue más rápido en el horno de microondas, sin embargo, el porcentaje de humedad final fue mayor, al incrementarse el tiempo de exposición al secado las muestras presentaron daño en su estructura.

Figura 1. Humedad normalizada de rodajas de 4 mm de espesor de calabaza italiana (a) secador de flujo paralelo (FP) y flujo transversal (FT) y (b) secado con horno de microondas (micro H); ambos: sin escaldado (S/E), con escaldado natural (C/E) y con escaldado NaHCO3. (Elaboración propia)

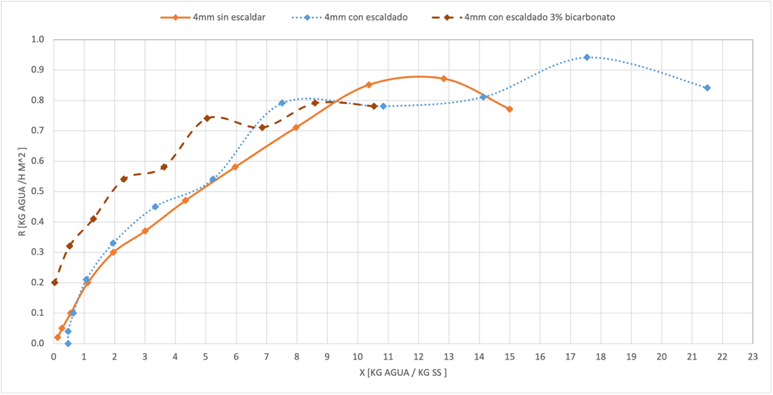

Curvas de velocidad de secado

En la Figura 2 se observa que la velocidad de secado (R) en rodajas de 4mm de espesor en el secador de charolas con flujo paralelo con diferente pretratamiento, fue mayor con escaldado natural y con NaHCO3 que sin pretratamiento.

Figura 2. Velocidad de secado de rodajas de 4 mm de espesor de calabaza italiana con pretratamiento en el secador de flujo paralelo (Elaboración propia).

En la Figura 3, se observa que las muestras con pretratamiento tuvieron una velocidad de secado similar, a diferencia de la muestra sin pretratamiento donde la velocidad de secado fue mayor al inicio del secado. Con el transcurso del tiempo, ésta fue menor que las que tuvieron pretratamiento.

Figura 3. Velocidad de secado de rodajas de 4 mm de espesor de calabaza italiana con pretratamiento en el secador de flujo transversal (Elaboración propia).

En la Figura 4 se observa que el secado por microondas presentó las mayores velocidades de secado en comparación con los otros secadores y el pretratamiento no tuvo influencia. El método de secado más rápido fue por microondas comparado con los secadores convectivos, sin embargo, la humedad final obtenida fue más alta en casi todos los casos, por lo que se considera que no fueron las mejores condiciones del secado.

Figura 4. Velocidad de secado de rodajas de 4 mm de espesor de calabaza italiana con pretratamiento en el horno de microondas (Elaboración propia).

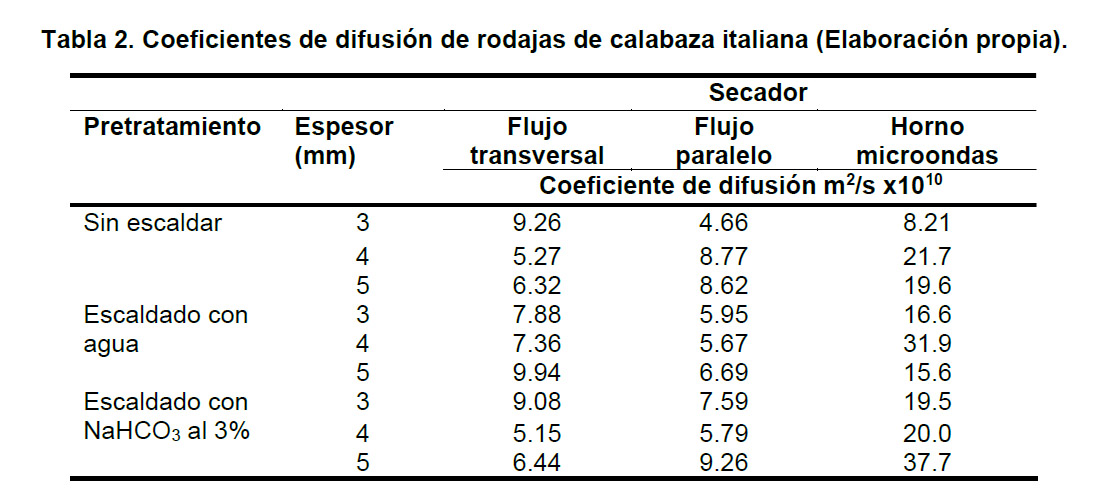

Coeficientes de difusión

Ya que la mayor parte del secado se llevó a cabo durante el período decreciente en los tres equipos, se calcularon los coeficientes de difusión, los cuales se presentan en la Tabla 2. Los coeficientes de difusión en horno de microondas fueron mayores en casi todos los casos, en promedio, de 2.282 E-9 m2/s, mientras que, para las muestras con secado transversal y flujo paralelo, los coeficientes de difusión fueron menores. Los más bajos coeficientes de difusión fueron 4.66E-10 y 5.15 E-10 m2/s en el secador de charolas con un espesor de 3 mm y en el transversal con un espesor de 4 mm, respectivamente.

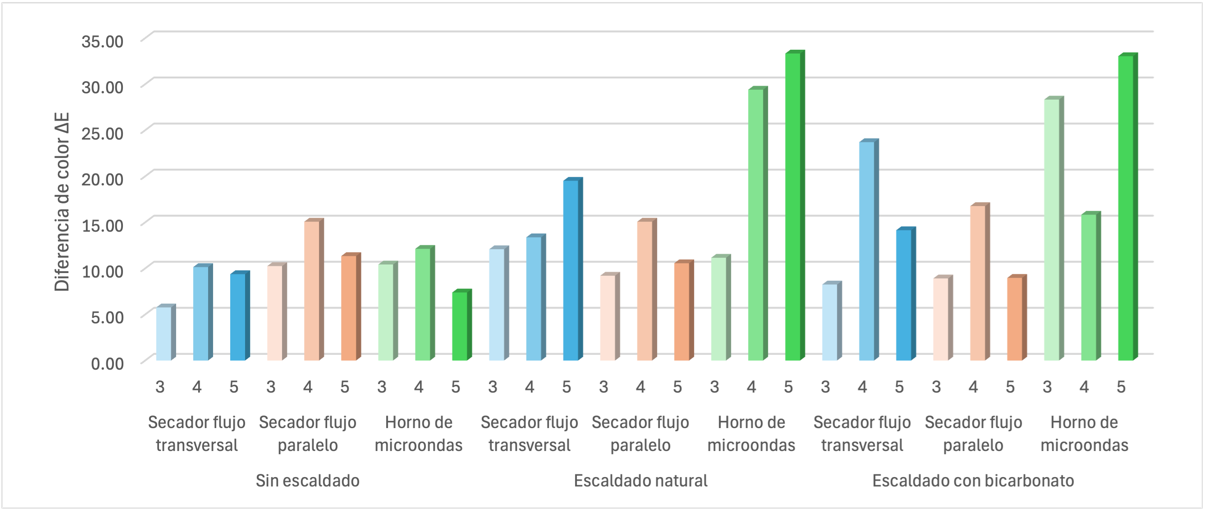

Diferencia de color

La Figura 5 muestra la diferencia de color (E) con los secadores y pretratamientos empleados. Las muestras que sufrieron mayor cambio fueron las que se sometieron al secado con horno de microondas con escaldado natural y escaldado con NaHCO3 al 3% en los tres espesores. El menor cambio de color se presentó en las muestras procesadas en el secador de charolas (flujo paralelo) con y sin pretratamiento.

Figura 5. Diferencia de color (E) en calabaza italiana (Elaboración propia).

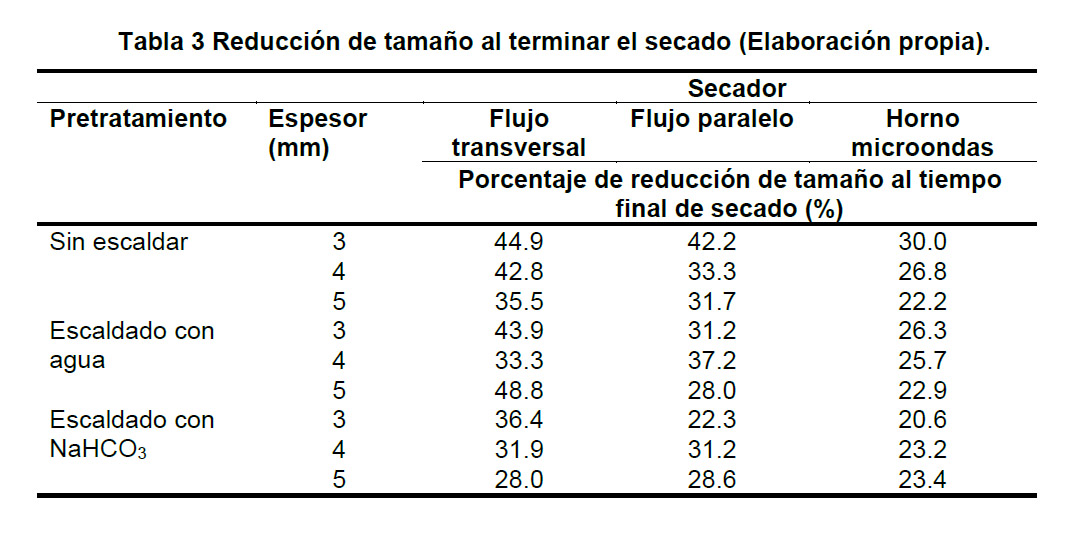

En la Tabla 3 se muestra el porcentaje total de reducción de tamaño y se observa que en el horno de microondas se tiene el menor porcentaje de reducción de tamaño. Esto es debido al menor tiempo de secado expuesto. La reducción de tamaño fue muy similar entre el secador transversal y el secador de charolas por lo que no se considera dependiente del tipo de flujo.

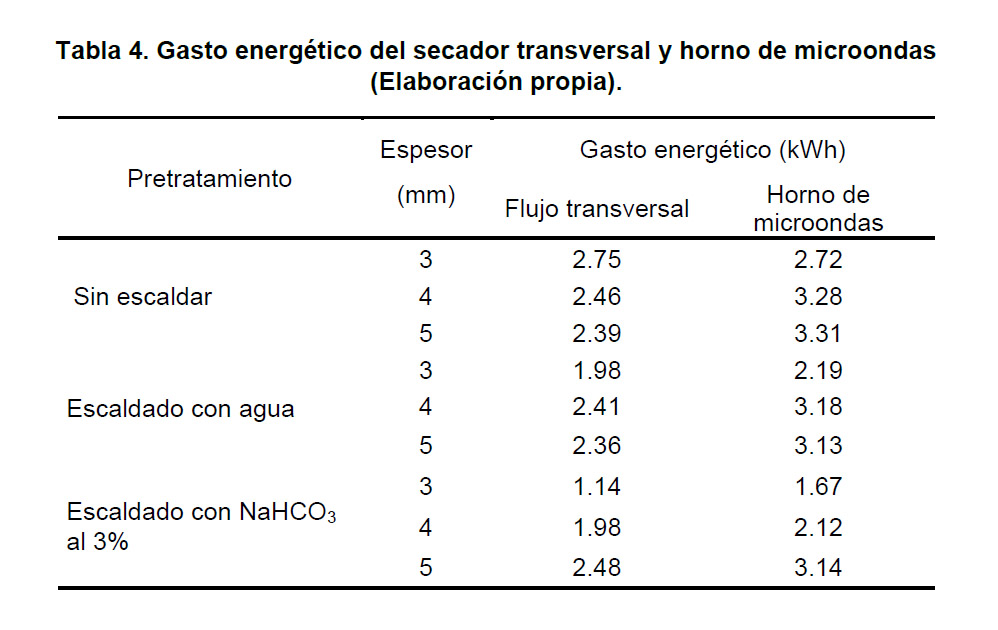

Gasto Energético

El gasto energético de los secadores se presenta en la Tabla 4. El secador de flujo transversal, y el horno de microondas con escaldado con NaHCO3 al 3% y espesor de 3 mm tuvieron el menor consumo energético: 1.14 kW/h y 1.67 kW/h, respectivamente, esto se debe a que los tiempos de secado fueron menores que en las muestras con espesor de 5 mm donde el tiempo de secado fue mayor.

Discusión

Humedad

El contenido de humedad inicial de las rodajas de calabaza fue similar al valor reportado en tablas de composición de alimentos (Moreiras et al., 2013). Los tratamientos de escaldado incrementaron ese valor. El tiempo de secado empleado fue corto (2 h) en comparación con el utilizado por otros autores (Yañez, 2009; Castilla, 2022), quienes obtuvieron de 4.42 a 6.78 % en promedio de humedad final en un secador convectivo, después de secar calabacita a 700C durante 3 a 10 h. Valores dentro de este intervalo se obtuvieron sólo con el secador de flujo paralelo para las rodajas de 3 y 4 mm de espesor, lo cual se atribuye a la diferencia de tiempos de proceso utilizados.

Curvas de secado y de velocidad de secado.

Se obtuvieron curvas similares a las reportadas por otros autores empleando secadores convectivos (Yañez, 2009; Castilla, 2022).

Coeficientes de difusión

El orden de magnitud de los coeficientes de difusión para secado convectivo fue similar al reportado por otros autores (Gallardo et al., 2020). Para secado en horno de microondas, se obtuvieron órdenes de magnitud semejantes a los obtenidos por Gamboa y Campañone (2018).

Diferencia de color

Los valores de diferencia de color en los productos secados por convección fueron menores (el máximo alrededor de 22.5 para secado en flujo transversal con 4 mm de espesor) a los obtenidos por otros autores, aunque éstos no la consideran como significativa (39-41 a 70 °C) (Castilla, 2022). Esto pudo deberse a que el tiempo de procesamiento empleado en el presente trabajo fue menor.

Reducción de tamaño

Se tuvo una reducción de tamaño de 20.6 a 30% en el horno de microondas, similar a la obtenida para fresa (20%) por Gamboa y Campañone (2018), aunque debe considerarse que el método utilizado por estas autoras fue el análisis de imágenes que tiene una mayor precisión que la medición con vernier, y que el producto analizado es distinto a la calabacita italiana en composición y estructura. En el secado convectivo de uvas por lecho fluidizado, Santacruz et al. (2010), obtuvieron valores de encogimiento de 30 a 40% utilizando como referencia la disminución de área, empleando análisis fractal de imágenes. En el presente trabajo se obtuvieron valores de 22 a 48%. Las diferencias pueden atribuirse a que se trata de productos distintos en geometría y estructura, a la forma de contacto aire-producto o a la precisión del método empleado. Sin embargo, puede considerarse un porcentaje de reducción de tamaño del producto semejante en ambas investigaciones. Las muestras con escaldado con NaHCO3 de 5 mm de espesor presentaron el menor porcentaje de reducción, independientemente del tipo de secador. Esto se puede atribuir al aumento de la porosidad y permeabilidad inducido por el tratamiento con NaHCO3 (Doymaz y Pala, 2002).

Conclusión

Las muestras con pretratamiento con agua y con NaHCO3 presentaron una mayor velocidad de secado en comparación con las muestras sin pretratamiento en el secado con flujo transversal y el horno de microondas. El coeficiente de difusión en el secado por microondas es mayor que en los otros secadores, pero sus atributos de calidad, como el color se vieron seriamente afectados teniendo el mayor cambio de color en muestras secadas con los dos pretratamientos en horno de microondas. La reducción del tamaño total en las rodajas de calabaza italiana dependió del tipo de secador y fue independiente del pretratamiento y del espesor. Por las características sensoriales se prefiere secar las rodajas de calabaza escaldadas con NaHCO3 en el secador de flujo paralelo.

Agradecimientos

Esta investigación se realizó con el apoyo financiero de los proyectos DGAPA PAPIME PE208923 y PIAPI FESC CI2423.

Referencias

- Castilla, R.P. (2022). Evaluación tecno-económica y sensorial del deshidratado convectivo de calabacita (Cucurbita pepo) por charola y lecho fluidizado. Tesis Licenciatura Universidad Autónoma de Querétaro. Repositorio institucional de la Universidad Autónoma de Querétaro http://ri-ng.uaq.mx/handle/123456789/3800

- Contreras, C., Benlloch, T.M., Rodrigo, D., Martínez, N.N. (2017). Impact of microwave processing on nutritional, sensory, and other quality attributes. En Regier, Knoerzer & Schubert (Eds.) The Microwave Processing of Food. 2ed, (pp 65-69) Woodhead Publishing Series in Food Science, Technology and Nutrition http://dx.doi.org/10.1016/B978-0-08-100528-6.00004-8

- Doymaz, I., Pala, M. (2002). The effects of dipping pretreatments on air-drying rates of the seedless grapes. Journal of Food Engineering, 52(4): 413-417. https://doi.org/10.1016/S0260-8774(01)00133-9

- Gallardo, A.C.M., Gómez, S.J.A., Sosa, M.M.E. (2020). Cinética de deshidratación de rebanadas de zanahoria (Daucus carota) y calabaza (Curcubita pepo) con aire caliente. Investigación y Desarrollo en Ciencia y Tecnología de Alimentos, 5: 180-183.

- Gamboa, S.J., Campañone, L. (2018). Análisis digital de imágenes para evaluar el encogimiento de fresas sometidas a tecnologías emergentes de procesamiento. Revista Colombiana de Investigaciones Agroindustriales, 5(2): 33-51.

- http://dx.doi.org/10.23850/24220582.1594

- Mathias, R.K., Ah-Hen, K. (2014). El color en los alimentos un criterio de calidad medible. Agros Sur, 42(2): 57-66. DOI:10.4206/agrosur.2014.v42n2-07

- Moreiras, T.O., Carbajal, A., Cabrera, F.L., Cuadrado, V.C. (2013). Tablas de Composición de Alimentos. Ediciones Pirámide.

- Orsat, V., Changrue, V., Raghavan, G.S.V. (2006). Microwave Drying of fruit and vegetables. Stewart Postharvest Review. International Journal for reviews in postharvest biology and technology. doi: 10.2212/spr.2006.6.4

- Saheen, M.S., El-Massry, K.F., El-Ghorab, A.H., Anjum, F.M. (2012). Microwave applications in thermal food processing. En Cao, W. (Ed.). The Development and Application of Microwave Heating. InTech. doi: 10.5772/2619. http://dx.doi.org/10.5772/48716

- Santacruz, V.V., Santacruz, V.C., Huerta, E.V.M., Laguna, C.J.O. (2010). Evaluación del encogimiento y deformación de uvas durante su deshidratación por fluidización usando el análisis fractal. Superficies y Vacío, 23(S): 61-66.

- Secretaría de Comercio y Fomento Industrial. Dirección General de Normas (1982). NMX-F-428-1982. Alimentos- Determinación de humedad (Método rápido de la termobalanza).

- Senadeera, W., Bhandarii, B., Gordon, Wihesinghe, B. (2003). Influence of shapes of selected vegetable materials on drying kinetics during fluidized bed drying. Journal of Food Engineering 58, 277-283. doi:10.1016/S0260-8774(02)00386-2

- Yañez, F.G., (2009). Deshidratación de berenjena, betabel, calabacita y zanahoria para su consumo como botana. Tesis de licenciatura Universidad Autónoma del Estado de Hidalgo. Repositorio de la Universidad Autónoma del Estado de Hidalgo http://dgsa.uaeh.edu.mx:8080/handle/231104/4169

Séptimo Congreso Nacional de Tecnología 16,

17 y 18 de octubre de 2024,

celebrado en formato virtual

D. R. © UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO

Excepto donde se indique lo contrario esta obra está bajo una licencia Creative Commons

Atribución No comercial, No derivada, 4.0 Internacional (CC BY NC ND 4.0

INTERNACIONAL).

https://creativecommons.org/licenses/by-nc-nd/4.0/deed.es

ENTIDAD EDITORA

Facultad de Estudios Superiores Cuautitlán.

Av. Universidad 3000, Universidad Nacional Autónoma de México, C.U., Delegación Coyoacán, C.P. 04510, Ciudad de México.

FORMA SUGERIDA DE CITAR:

Arévalo-Alcalá, D. M., González-Sánchez, J., y Vargas-Ugalde, M. A. (2024). SECADO DE RODAJAS DE CALABAZA (Cucurbita pepo L.), EN DIFERENTES EQUIPOS. MEMORIAS DEL CONGRESO NACIONAL DE TECNOLOGÍA (CONATEC), Año 7, No. 7, septiembre 2024 - agosto 2025. Facultad de Estudios Superiores Cuautitlán. UNAM https://tecnicosacademicos.cuautitlan.unam.mx/CongresoTA/memorias2024/Mem2024_Paper14.html